BLOGブログ

POSTED/2022.09.12

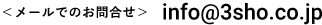

バリ取りとは

バリ/バリ取りとは

「バリ」とは、機械加工や金型成型といった加工において生じる、不要な突起、でっぱりのことであり、製品を加工する際には必ずと言っていいほど生じる現象です。語源は英語の「burr」「bur」で、栗の「いが」や、のこぎりの切断面の「ささくれ」といった意味のようです。バリを放置すると、ひっかかりにより組み立てや動作に不良が生じたり、他部品に傷を付け破損させたり、バリが取れて異物混入したり、触れて怪我をしたり、見た目が悪くなってしまったりと、挙げればきりがないほどの悪影響を与えます。その上、製品の加工面のエッジ全体といった広範囲にまたがって、小さくランダムな形で発生するため、大変厄介な存在です。したがって、バリを確実に取る加工「バリ取り」という工程が、製造ラインでは必要不可欠となります。バリ取りは小さな突起を取るだけの地味な工程ですが、多様なバリを、全て確実に、精度良く、短時間、低コストで取り除くには、プロフェッショナルの知識と技術力が必要となります。

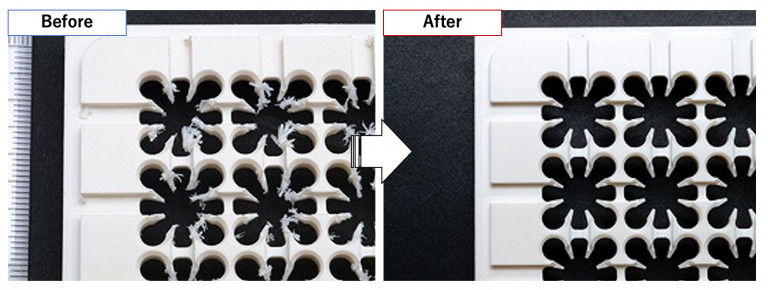

バリの発生メカニズム

そもそも、バリとは一体何で、どのようにして発生するのでしょうか。一言で表すと、加工によって「空間」に「余肉」が移動することによって生じる、と言うことができます。 発生メカニズムは大きく分類すると切削/切断によるものと、金型成型によるものの2種類が考えられます。

①切削/切断によるバリ発生メカニズム

切削加工やプレスせん断、打ち抜きなどによる加工の場合は、上の図に示すイメージになります。バリが発生するのは、加工開始/終了の両端部や、穴/溝の周辺など、空間や隙間がある箇所になります。刃物先端において、加工部は切り離される部分と押し出される部分に分かれ、押し出される部分が加工端の空間に移動したものがバリとなります。

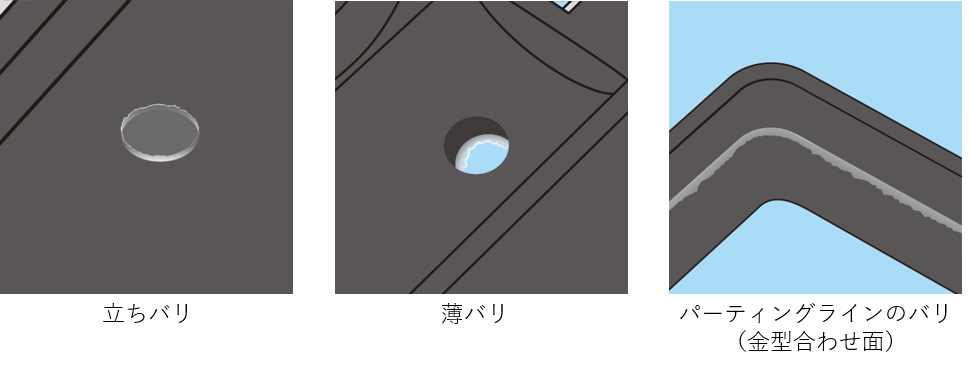

②金型成型によるバリ発生メカニズム

液体材料を金型に流し込み固めて成型する、鋳造や射出成型などの場合は、上の図に示すイメージになります。金型成型は、固めた製品を型から取り外せるように、2つや3つなどに分割されています。分割された型の合わせ面(パーティングライン)には微小な空間があり、そこに材料が充填されることによりバリが発生します。また、型に接続している湯路の材料が固まり、製品にくっついてきます。これはセキやランナーと呼ばれ、バリと同様の不要な部分です。

代表的なバリ取り方法

代表的なバリ取りの方法として、以下のような方法が挙げられます。

・やすり掛け/ナイフ切削/ハンマー

手作業で単品をバリ取りする場合はやすりやナイフなどでバリ取りを行うことが多いです。 金型成型品のセキ折りの場合は、手で折ったり、ハンマーを使用して叩き折る場合もあります。

・ベルト研磨、バフ研磨

電動で回転するベルト、ローラー、円盤状の工具を使用して、手作業よりも短時間でバリ取りする方法です。工具としては、ペーパーやすり(サンダー)や砥石、スポンジや皮などが使用されます。

・ショットブラスト、バレル加工

より大量の製品をバリ取りする場合は、大量の粒上の研磨材を製品に衝突させ、一気にバリ取りを行います。ショットブラストは羽根車やエアーによって研磨材を投射し、製品に衝突させて加工する方法です。バレル加工は研磨材と製品と水をかご(バレル)に入れ、洗濯機のように回転攪拌させ、製品と研磨材を衝突させて研磨する加工法です。

ブラスト/バレル加工で、なぜバリだけが削れて、全体は削れないのか?

ショットブラスト、バレル加工について、「バリ以外も削れてしまうのではないか」という心配があるかもしれません。しかし、実際のブラスト/バレル加工製品を見ると角だけがきれいに削られ、他の部分はほとんど削られません。それはなぜなのでしょうか。身近に同じような例があります。川や海岸で丸くてツルツルした石をよく目にすると思います。これは石が川を下る過程で川底との摩擦によって、角や凸部分が削られたからです。なぜ他の平坦な部分よりも優先して角、凸部が削られたのでしょうか。理由は大きくは3点あり、角や凸部は

・外側に張り出しており外界との接触機会が多い

・先端が薄くて折れやすい

・とがっていて接触圧力が高く削れやすい

という特徴があるためです。

このような「均一な衝突によって角が優先して取れやすい」という性質をうまく利用したのがショットブラストとバレル加工であり、粒上の研磨材が製品全体に一定の力で衝突したとき、とがったバリは外側に張り出して接触機会が多く、薄くて折れやすく、とがっていて面圧が高いため、優先して折れたり削られたりします。一方、平坦な面はその逆であり、ほとんど削られない、ということになります。

RELATED WORK関連実績

記事がありません

RANNKING

まだデータがありません。