ブラストとは

ブラストとは砂などの粒子を吹き付けて、さまざまな製品の表面を加工することを言います。細かな粒状の研磨材を吹き付けることで、物の表面を削ったり、角を取ったりすることができます。自然現象の嵐などの強い風で細かい砂が永年にわたり岩にぶつかることで、岩肌が徐々に削られて角がとれて丸みをおびたり、表面がくぼむ原理と同様です。

その原理を利用した機械をブラスト装置と呼びます。ブラスト装置は砂漠の窓に吹き付けられる砂の様子から着想を得て、1870年アメリカで発明された工業用の装置です。

ブラスト技術は戦後の日本にも伝わり国産の機械も作られ、鋳物の砂落しなどに使用されてきました。その後さまざまな用途が開発され、近年では、自動車部品はもちろん、半導体、電子部品、医療部品、航空宇宙、3Dプリンタ、工芸用など、数多くの分野で活用されるようになっています。

ブラスト装置のしくみ

現在使われているブラスト装置には、構造の違いにより主に2つの方式があります。

・エアーブラスト

・ショットブラスト

エアーブラスト装置

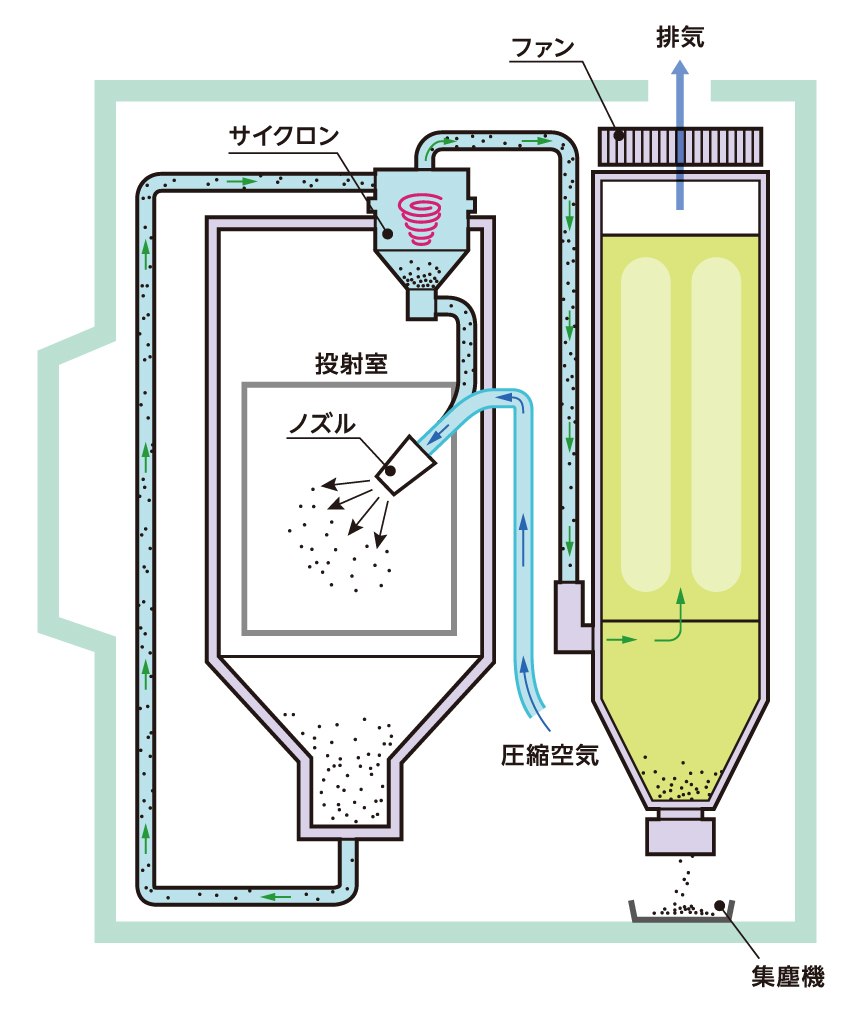

「エアーブラスト」は研磨材を空気で飛ばす方式です。パイプから出る圧縮された空気を利用し、エアーの早い流れに乗せて研磨材を飛ばす仕組みです。「サンドブラスト」とも呼ばれます。

ショットブラスト装置

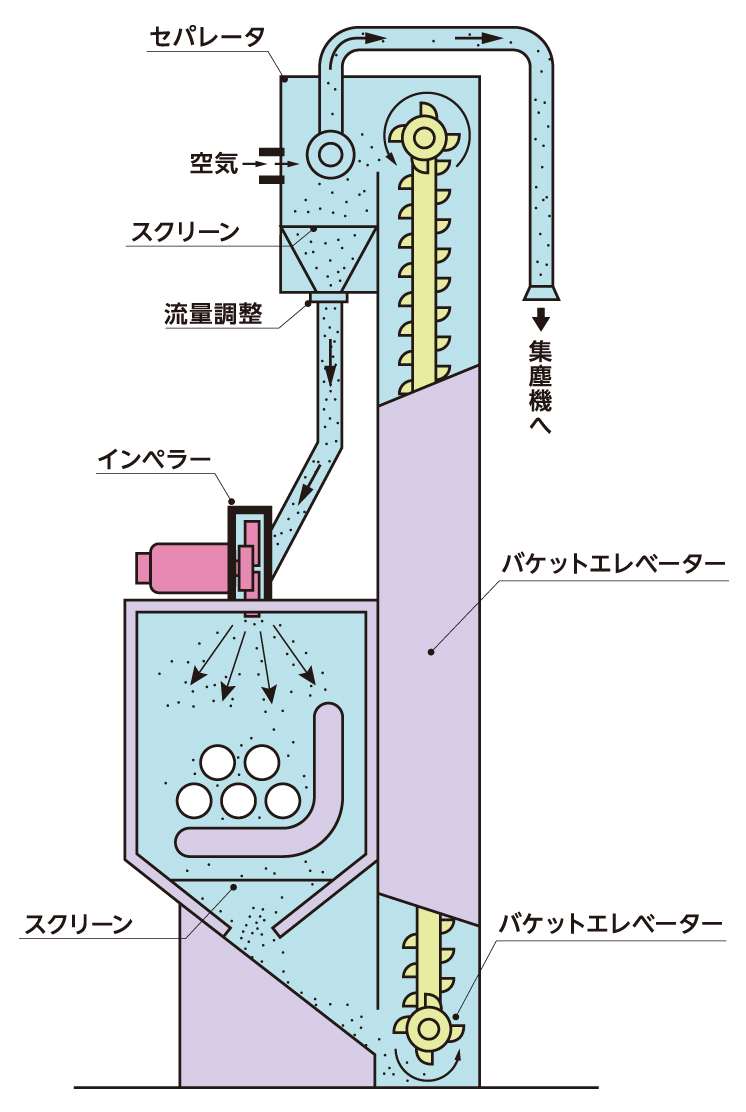

ショットブラストは、回転する多数の羽根車(水車のような形)の羽根(ブレード板)の上に研磨材を載せて、遠心力で投げ飛ばす方式です。「研掃機」とも呼ばれます。

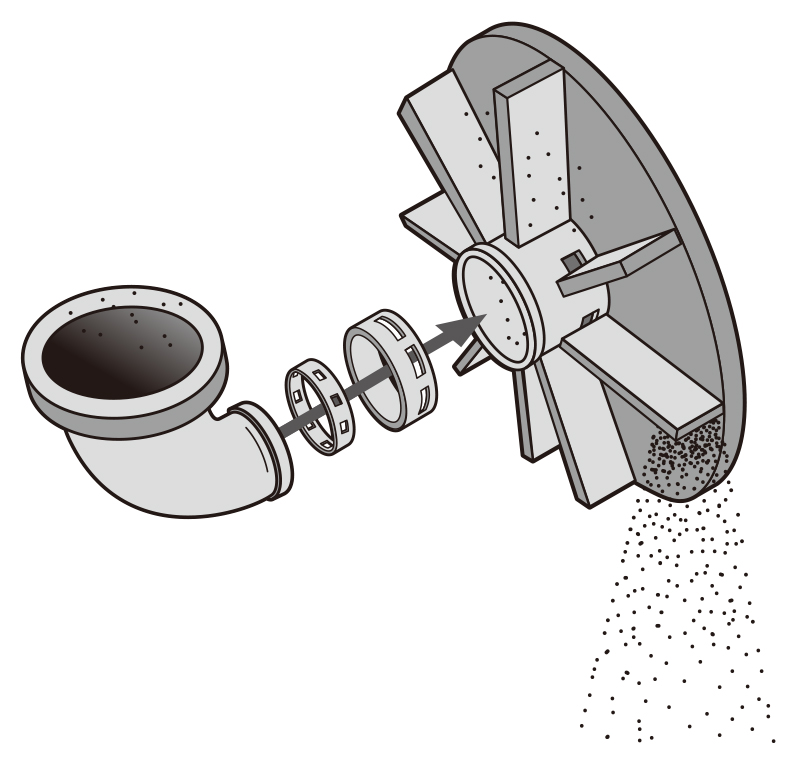

インペラー部分の拡大

研磨材を噴射する機構のエアーブラストは、主に10mm以下の“パイプ”、 ショットブラストは300mm程度の“羽根車”を利用します。

また使える研磨材の種類も違うため、それぞれにメリット、デメリットがあり加工目的に応じて使い分けられています。

ショットブラスト用語集

| ショットブラスト | 粒状の研磨材を投射し、ワークに衝突させることによって、研削、研磨等を行うブラスト加工法の一つであり、とくに投射方法が、高速回転させた羽根車「インペラー」によるものをショットブラスト(機械式)と呼ぶ。加工目的としては、バリ取り、表面研磨、精密研削、梨地などのような模様付け、疲労強度向上のためのピーニングなど、多岐に渡る。 |

| 投射材 | ブラスト加工において、投射される粒状の研磨材のこと。呼び名としては、ショット、メディア、噴射材、研磨材、研掃材、研削材、玉、ビーズなどがある。形状は球、円筒型などが多い。材質は金属、樹脂(ナイロン、ポリカーボネート等)、ガラス、砂、クルミなど多種多様である。加工後の研磨材の残留が目で見えるように、色が付けられている研磨材もある。ワークの材質や、形状、加工目的に合わせて、研磨材も最適なものを選択する必要がある。 |

| インペラー | ブラスト材を投射するための装置名称 メーカによっては下記ディストリビューターのことを指す場合もある |

| ローター | インペラーと同じ意味 |

| ディストリビューター | インペラーを構成する部品で、投射材を分配するための部品 |

| コントロールケージ | インペラーを構成する部品のひとつで、投射材の投射方向、角度を決めるためのもの |

| デフレクター | コントロールケージと同義 |

| ブレード | インペラーを構成する部品で、投射材を実際に投げつける羽根板のこと |

| 導入管(シュート) | インペラーを構成する部品で、外部から投射材をディストリビューターへ供給するパイプ。シュートとも言う |

| ソクバン(デスク) | ブレードを固定する回転板。デスクともいう。 |

| セットリングチャンバー | 投射材とバリ、粉塵などを集塵機の風量にて分離する。 |

| セパレーター | 投射に有効なショット、バリ、粉塵を集塵機の風量にて分離し、オペレーティングミックスを維持するための装置 |

| オペレーティングミックス | 機械内で投射されるショット材の粒度分布 |

| バケットエレベーター | 研磨材をバケットコンベアーにて上部に回収する装置。回収した投射材を投射装置に供給するために使用。 |

| スクリュー | バケットエレベーターとともに研磨材回収用でらせん状のシャフトにて一か所に研磨材を集める。 |

| ショット投射速度 | ブレードの先端からショットが打ち出されるときの初速度(m/s) |

| ショット投射量 | インペラーのモータ定格出力内で投射される毎分あたりのショットの質量(kg/min) |

| トロンメル | 金網カゴの回転式選別機。バリと投射材の分離装置 |

| バリ | 材料を加工した際、加工端部付近に形成される、不要な突起部分のこと。(身近な例では、プラモデルの部品をニッパーで切り離した際に、部品に残る突起部分が挙げられる。)削る、切断するといった機械加工においては、加工面の端部にバリが形成される。金型を使用する射出成形、鋳造といった加工では、2つの金型の合わせ面の隙間に材料が流れ込み、バリが形成される。金属や樹脂のバリは設計上不要であると同時に、鋭利で危険である場合が多く、「バリ取り」は必ず必要な工程である。バリを、いかに精度よく、安く、早く、大量に、ダメージ無く削るかが工業的な課題となる。手作業ではヤスリ掛けが一般的だが、大量の製品をバリ取りする場合には、粒状の研磨材を直接吹き付け、または投射することで、研削/研磨する「ブラスト加工」や、ポッドに材料、研磨材、水を加えて、洗濯機のように回転、攪拌させることで一度に大量に研削/研磨ができる「バレル加工」が一般的に行われている。 |

| 梨地処理 | 金属表面などに研磨材を噴射して表面に凹凸をつけて粗らす処理のこと。 |

| ミルスケール | 酸化皮膜は金属表面が酸素と反応することによって生じる保護膜 黒皮ともいう。 |

| 表面粗さ | 対象物からランダムに抜き取った部分における算術平均値Ra,Ry,Rzなどがある。 |

| 面粗度 | 機械加工したワークの表面の状態を表すものです。機械図面などで記号であらわす。 |

| すべり係数 | 摩擦面(接合面)の「すべりにくさ」を表す値 |

| ケレン処理 | 塗装の前処理として行われる素地調(下地処理)。整1種ケレンから4種けれんまである。 |

| アンカー効果 | 接着や塗装の材料表面の凹凸で接着塗装効果が高まること。 |

| バッチ処理 | 多数個の製品を一回にまとめて処理する方法 反対は1個処理 |

| タンブリング(攪拌) | 製品をエプロンベルトなどの上で回転させながら処理する方法 |

| ワーク | 加工対象となる材料、製品、部品のこと。ワークの材質、特性、形状、生産量などによって、加工方法や研磨材などが変化する。ブラスト加工される主なワークの種類としては、機械要素部品 熱処理品 鍛造品 ギア バネ 工具 ハブ バルブ ボルトなどが挙げられる。 |

| N増し | テスト加工でテストサンプル数を増やすこと 量産の条件出し、寸法加工精度を見るため行う |

| インライン | 流れ生産に切り替えるにあたり、機能別の機械設備の作業を工程順に機械設備を並べたラインの中に組み込むことをいう。反対はオフライン |

| コンタミ | コンタミネーションの略 異物混入や異物混入した製品を指す。 |

| 集塵機(乾式) | 乾式のブラスト加工において、ワークに研磨材が衝突する際、両者の微小な破片による粉塵が発生する。これは放置すると、粉塵が堆積して加工不良が生じたり、粉塵爆発の危険が生じるため、集塵機による粉塵の吸引、回収が不可欠である。つまりブラスト加工機と集塵機は必ずセットである。集塵機の構造としては、縦長のボックス構造であり、加工スペースから集塵機をつなぐ集塵ダクトから粉塵を吸引、内部のフィルターで粉塵を回収、上層部の排気ダクトで浄化した空気を排気、下層部のホッパーに回収した粉塵が落とされる、といった構造が基本である。最も注意すべきは回収した集塵の爆発、火災への対策であり、例えば回収した粉塵に炭酸カルシウムを供給、混合して、燃焼が発生しても二酸化炭素を発生させて鎮火させる、という機能を備えた集塵機もある。湿式のブラスト加工(ウェットブラスト)においては、研磨材と水を混ぜて投射することで、粉塵爆発を根本的に予防している。また、ブラスト機では、投射した研磨材を回収して再投射する機構を備えているが、その回収に集塵機の吸引圧(負圧)を利用している。 |

| 集塵機(湿式) | 爆発感度の高い物質の集塵用、アルミ、マグネシウム粉塵など。水の中を通過させるためフィルターはない。 |

| 炭酸カルシウム | 集塵機粉塵の火災対策用として使用する不燃性の粉体。 |

| シェーキング | 集塵機のフィルターに付着した粉塵の払落しのこと。フィルターのクリーニングで粉塵の堆積やフィルターの圧損上昇を押さえる。方式としてはモーター駆動式、エアーパルス式、手動式などがある。 |

| 粉塵 | 粉のように細かく気体中に浮遊する塵(ちり)状の固体の粒子、ショットブラスト機内に発生する。 |

| ハイクロム系鋳鉄(耐摩耗性鋳物) | 鉄系の研磨材を使い機械に使用されるクロム鋳鉄 耐摩耗性に優れる |

| ハイマンガン鋳鋼 | 上記と同様マンガン鋳鋼 衝撃で表面硬化、耐衝撃摩耗性に優れる。磁石に付かない |

| 表面処理(表面加工) | ショットブラスト、エアーブラスト、ウェットブラスト、バレル、電解研磨、バフ研磨 |

| 加工目的一覧 | 面粗し バリ取り スケール落とし 不純物除去 クリーニング ショットピーニング 鋳物製品の砂落とし 錆落とし 付着物除去 円板回転式オイルスキマ(浮上油除去) 塗装剥離 |

| 加工方法一覧 | ショットブラスト、エアーブラスト、ウェットブラスト、バレル |

| 加工テーブル方式一覧 | テーブル、ドラム、ゴムエプロン、ハンガー、モノレール |

| 耐摩耗性ゴム | 高い耐摩耗性を有するゴム。ブラスト機内の摩耗対策用で使用される。 |

エアーブラスト用語集

| エアーブラスト | 圧縮空気を利用しノズルから研磨材を噴射する構造の装置。ドライホーニング、乾式ブラストとも言う。 |

| サンドブラスト | エアーブラストと同じ、ブラスト機の一般名称としてよく使われる |

| 重力式エアーブラスト | サクション式、サイフォン式とも言われます。直圧式に比べると投射力は落ちる。ガン本体内部にて噴射材を吸引しノズルより噴射材を噴射します。噴射材は噴射後集塵機のファンにより噴射材の流れに重力を利用する為、重力式と称されています。 |

| 直圧式(加圧式)エアーブラスト | 加圧タンク内に加圧されたエアと研磨材が混合撹拌されながら噴射するブラスト方式。噴射機構の違いで重力式ブラスト機より切削量、加工スピードともに能力が高い。 |

| ブロア(ルーツブロア)ブラスト | 圧縮空気ではなく高圧式ブロアー風量を利用してノズルから噴射するブラスト装置。圧縮空気を使用しないため省エネ |

| ドライアイスブラスト | 投射材にドライアイスを使用するエアーブラスト、直圧式が多い。ドライアイスが気化してしまうため繰り返し使えないが研磨材がワークが残らない。 |

| ウエットブラスト | 水と防錆剤を混ぜたものに研磨材を混ぜて圧縮空気でノズルより噴射するブラスト。液体ホーニング、湿式ブラストともいう。 |

| 重曹ブラスト | 研磨材に重曹を使用するエアーブラスト。研磨材は水に溶ける性質を持つ。研磨材はエアーブラスト、ウエットブラスト両方で使用できる。 |

| 加圧タンク | 直圧式のブラスト機で投射材を貯めておくタンクのこと |

| コンプレッサー | 圧縮空気を作る装置 |

| エアードライヤー | コンプレッサーで作られた圧縮エアーを水分の無い乾燥したエアーとして供給する装置 |

| レシーバータンク | コンプレッサーエアーを安定した圧力で供給するためにためておくタンク |

| レギュレーター | 減圧弁、コンプレッサーの圧縮空気の圧力を調整する。 |

| エアフィルター | 圧縮空気内の異物を除去し、また水分や油分(ドレン)も除去する |

| セラミックノズル | ブラストの研磨材を噴射するノズル。一般的にはセラミックが使用される。 |

| ボロンノズル | 硬い研磨材には耐摩耗性があるボロンカーバイト製のノズルを使用する場合がある。 |

| サイクロン | 不純物や小さくなった噴射材を分離する機構。噴射材を旋回させてやり比重の大きいものは缶体外側へ、比重の小さいものは缶体内側で旋回し集塵機へ吸引する。 |

| マスキング | ブラスト処理で研磨材が当たらないように養生する事。マスキングシート、ゴム材、ビニールテープなど |

| 集塵機 | ブラスト機内の粉塵を捕集する装置、ブラスト機では研磨材の回収に集塵機の風量を利用する。 |

| メガパスカル(Mpa) | 圧縮空気の圧力(ブラスト装置の投射圧) 1平方メートルにつき1メガニュートンの力が作用する圧力 |