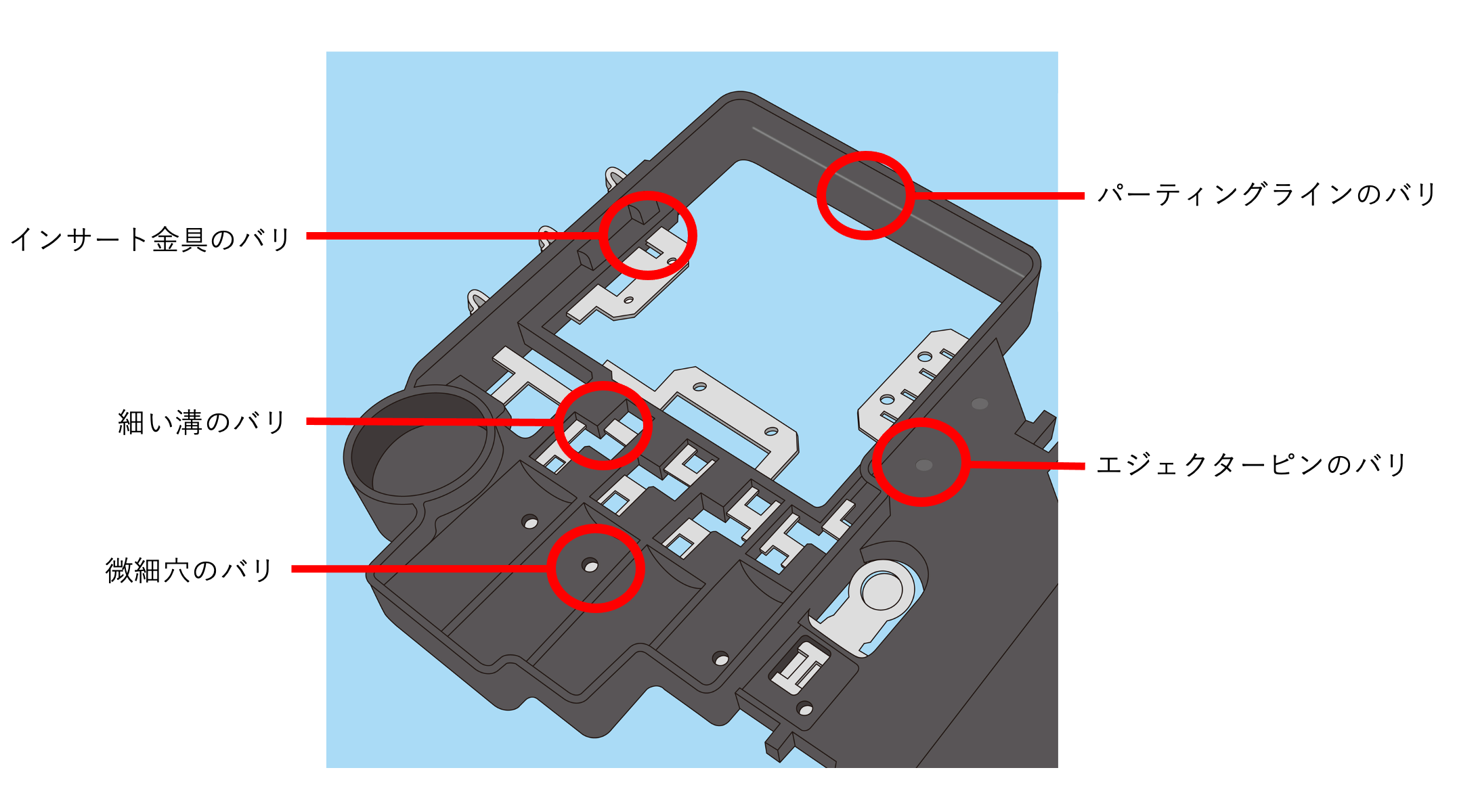

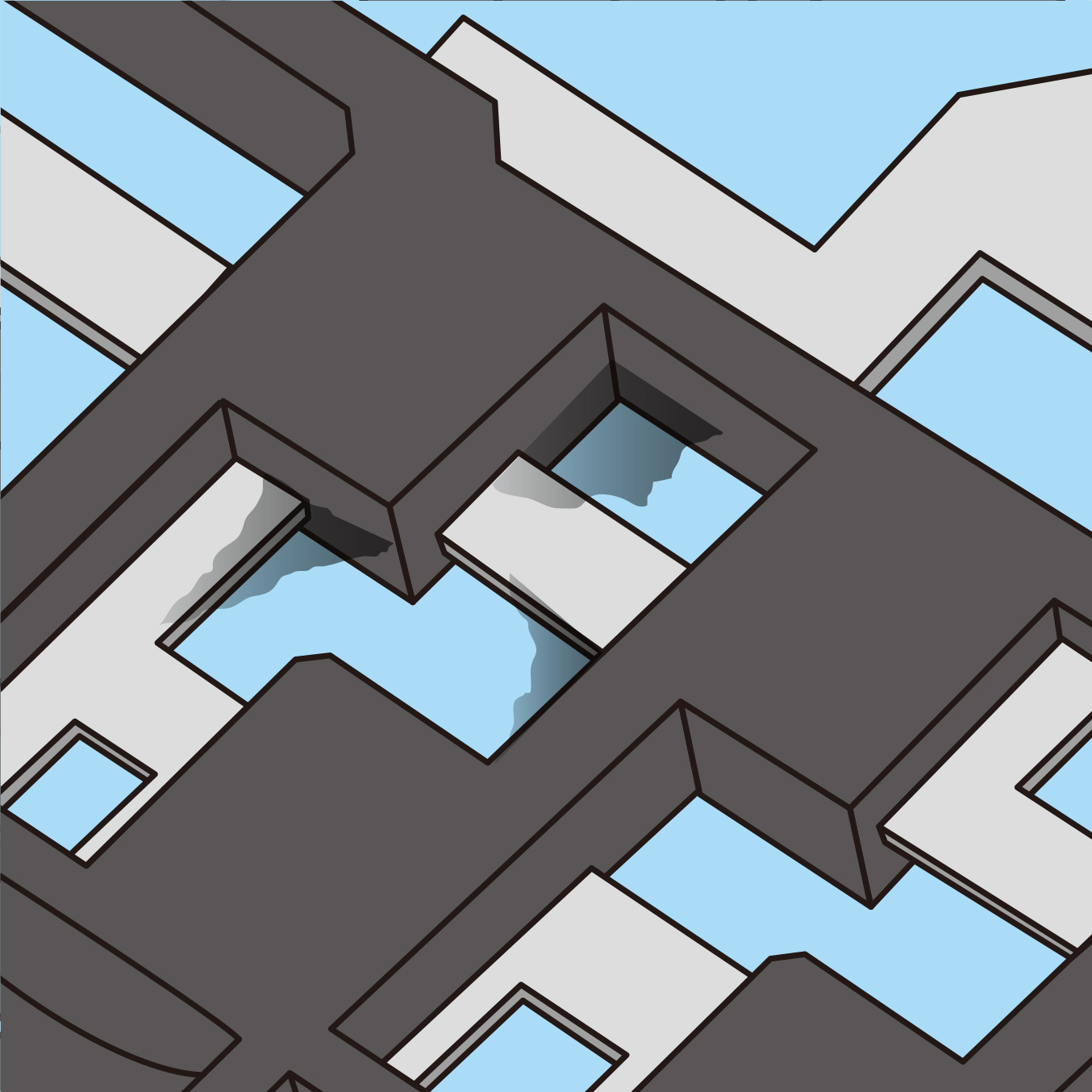

樹脂成形時にバリの発生しやすい箇所

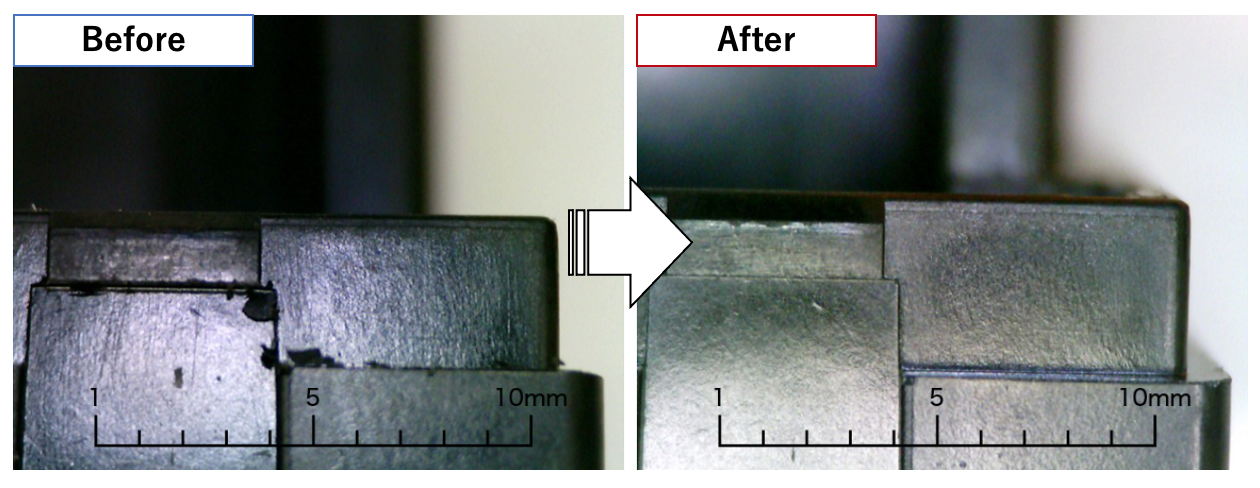

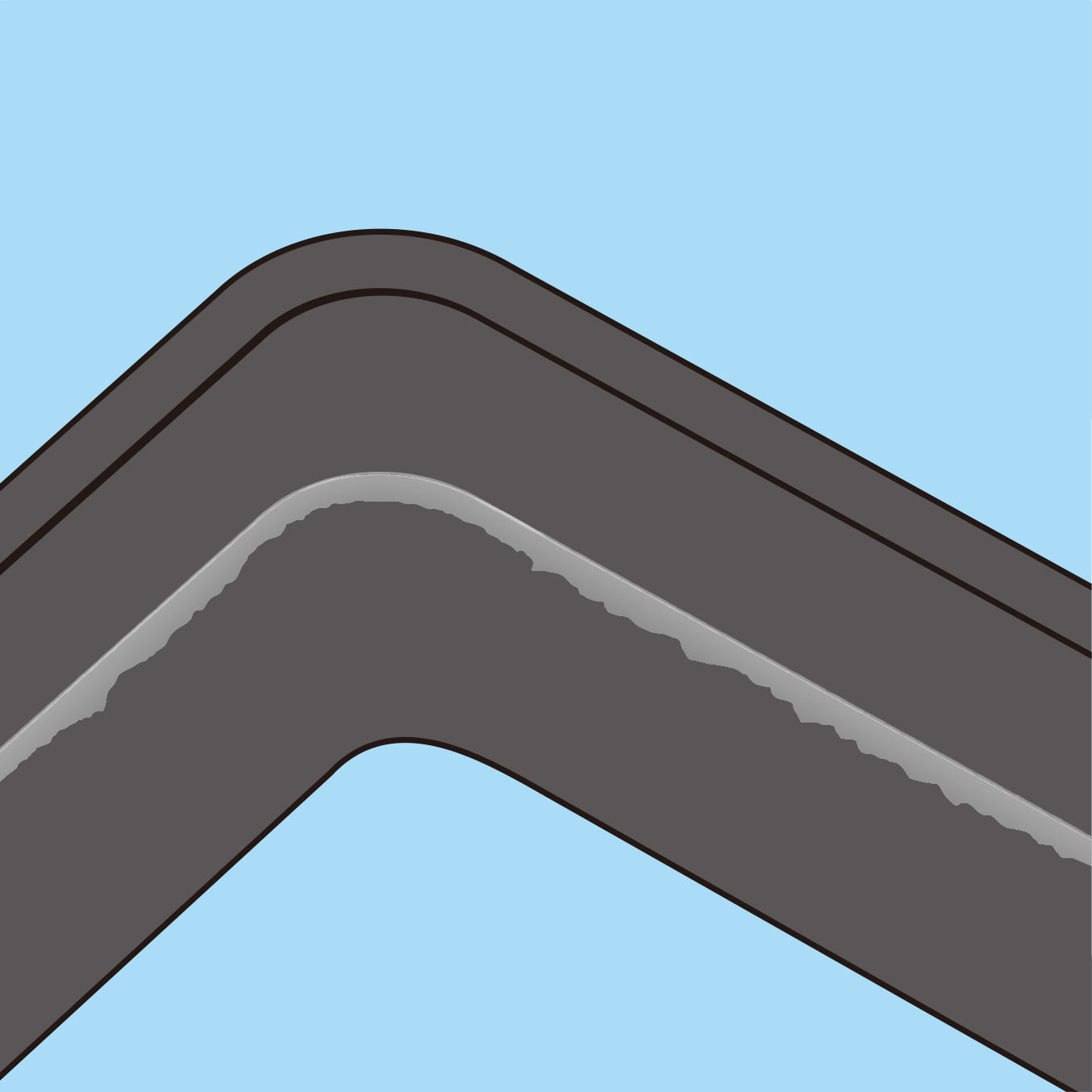

パーティングラインのバリ

金型の合わせ目に発生しやすいバリ

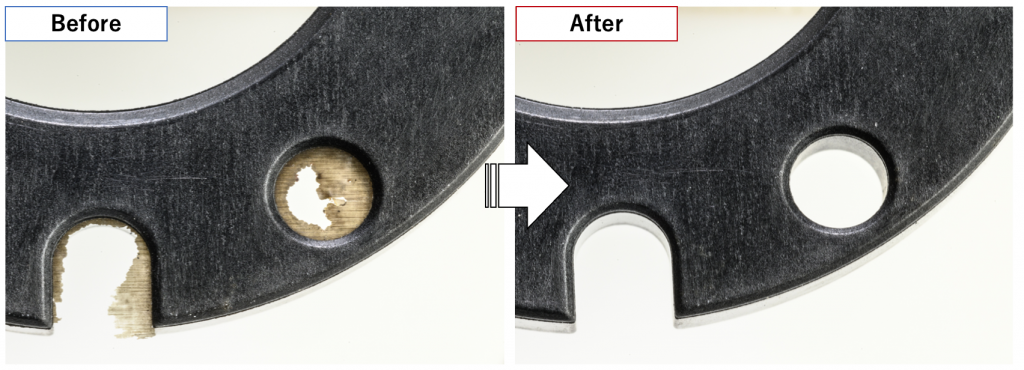

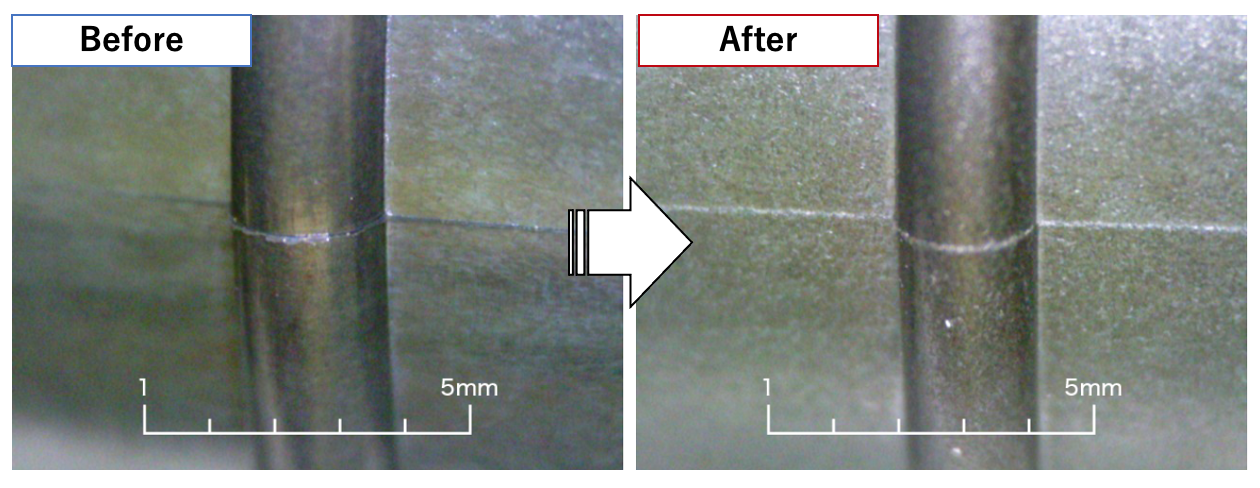

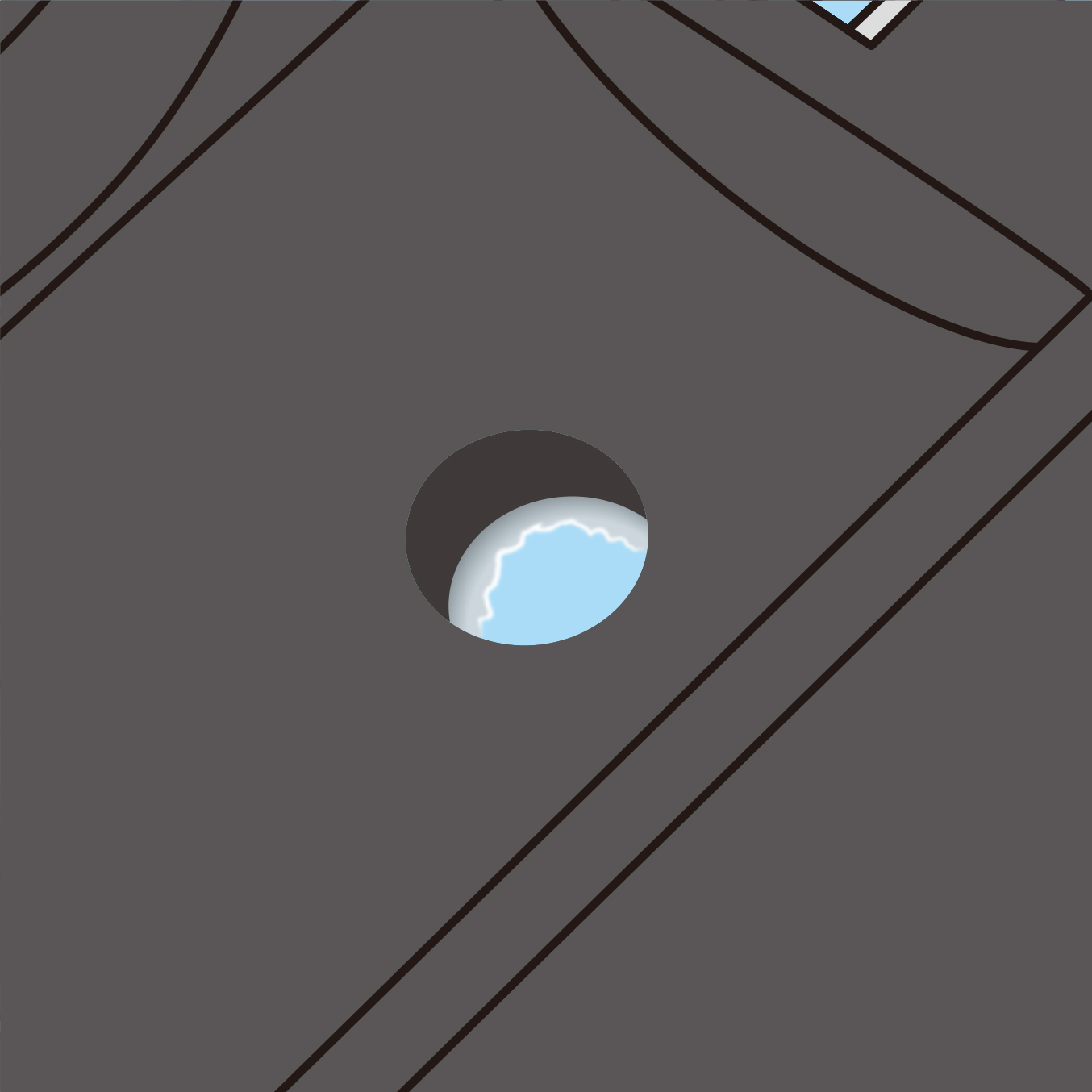

エジェクターピンのバリ

エジェクターピンの跡に立ちバリが発生しやすい

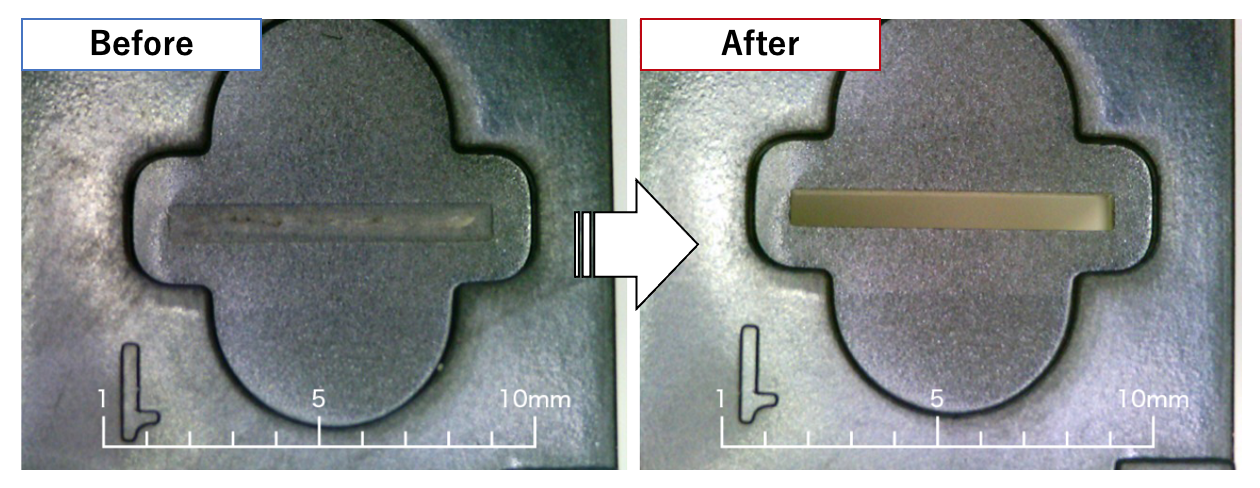

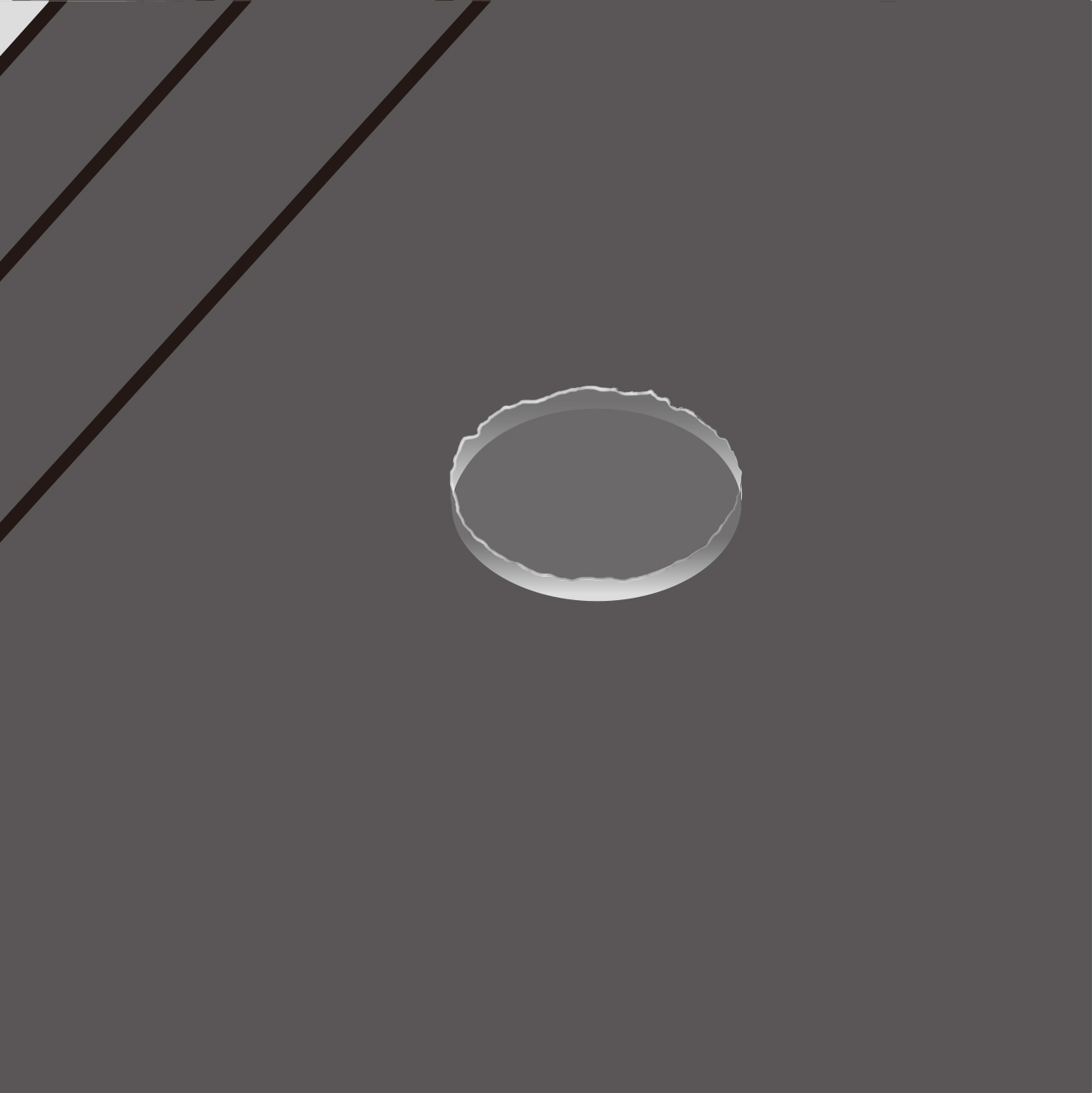

微細穴のバリ

1mm前後の細い穴にバリは発生しやすい

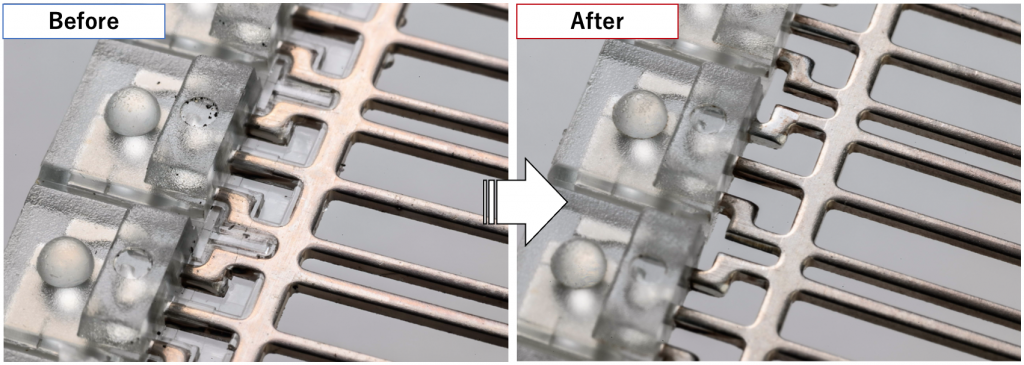

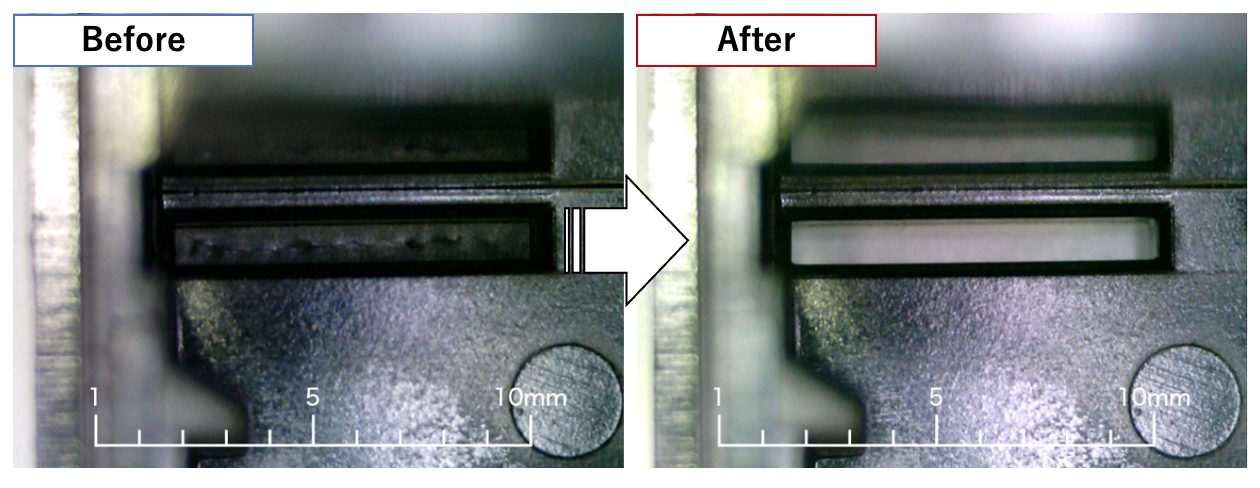

微い溝のバリ

狭いスリットにバリは発生しやすい

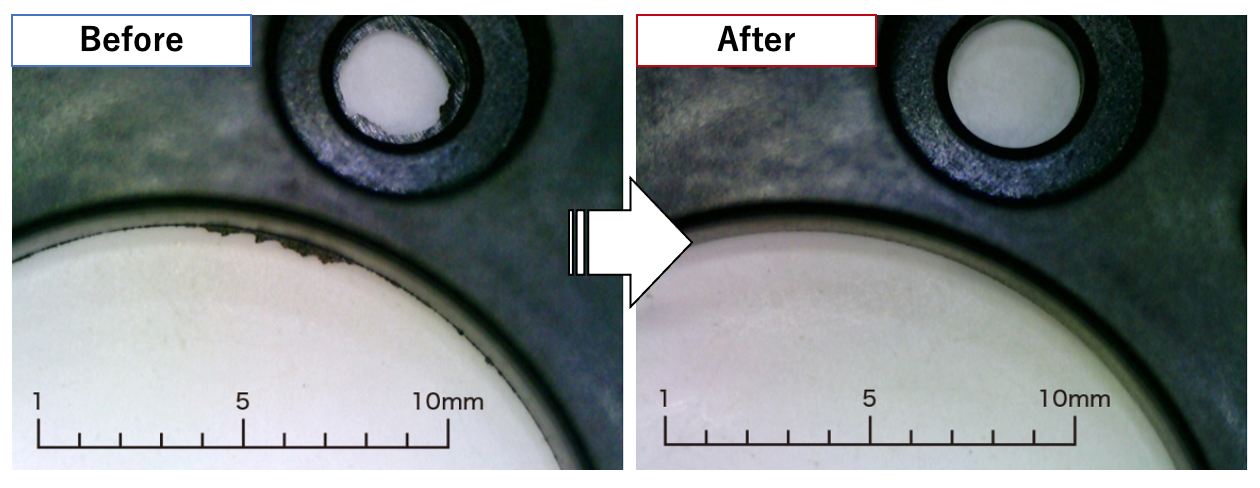

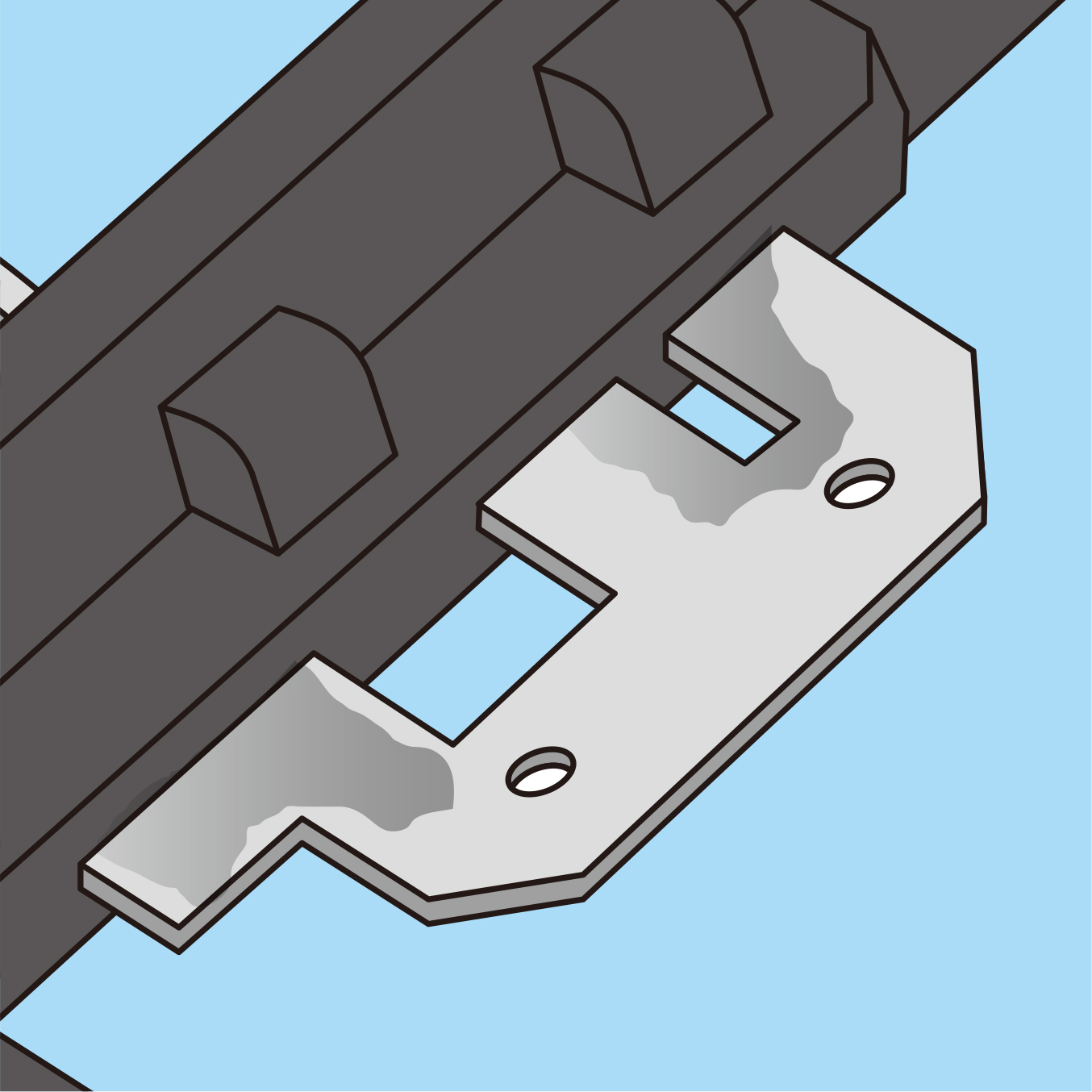

インサート金具のバリ

インサート金具の表面にバリは発生しやすい

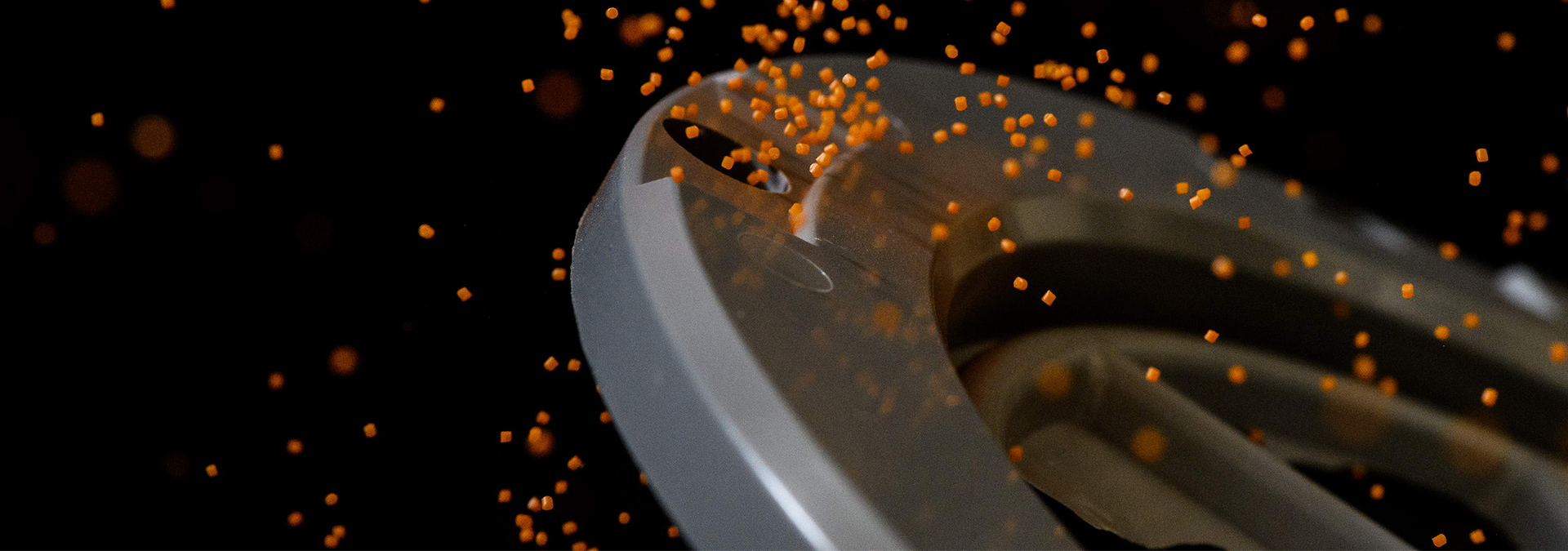

プラスチック成形品の

バリは樹脂研磨材

「ナイロンショット®」で解決

樹脂バリ取りに最適

PPS樹脂、レニー樹脂などのガラス入りスーパーエンプラから熱硬化性樹脂フェノール、ユリア、ジアリル樹脂などの汎用樹脂まで幅広く対応可能。

クリーンな

バリ取りを実現

ナイロンショット®の材質自体がポリアミド樹脂で硬度がワークの硬度とほぼ同等と低い為、樹脂製品の表面をキズ付けることなくバリ取りができます。

また、バリと投射材の分離、静電気対策を行うことでホコリ、バリカスなどの付着がないコンタミを出来る限り抑えることが可能です。

微細バリ取りが可能

ナイロンショット®は細部のバリ箇所まで到達するので、手が届かない箇所のバリも、ムラなくキレイにしかも早くとる事が出来ます。

- 目に見えにくい微細で細かなバリ

- 複雑形状にあるバリ

- ワーク内部のバリ

- 交差穴などのバリ

品質向上

生産性up

- 省人化、機械化、自動化が可能

- 手作業に比べ10倍速い

- 手作業に比べ個人差が無く品質にバラツキがない

- 工具が届かないワーク内部のバリも取れる

微細バリ取り事例

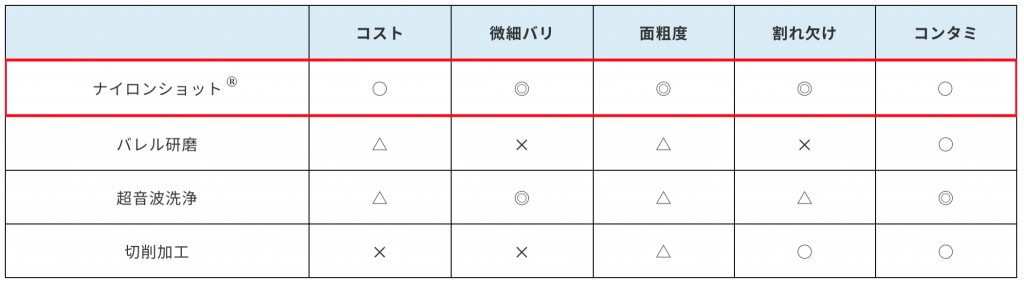

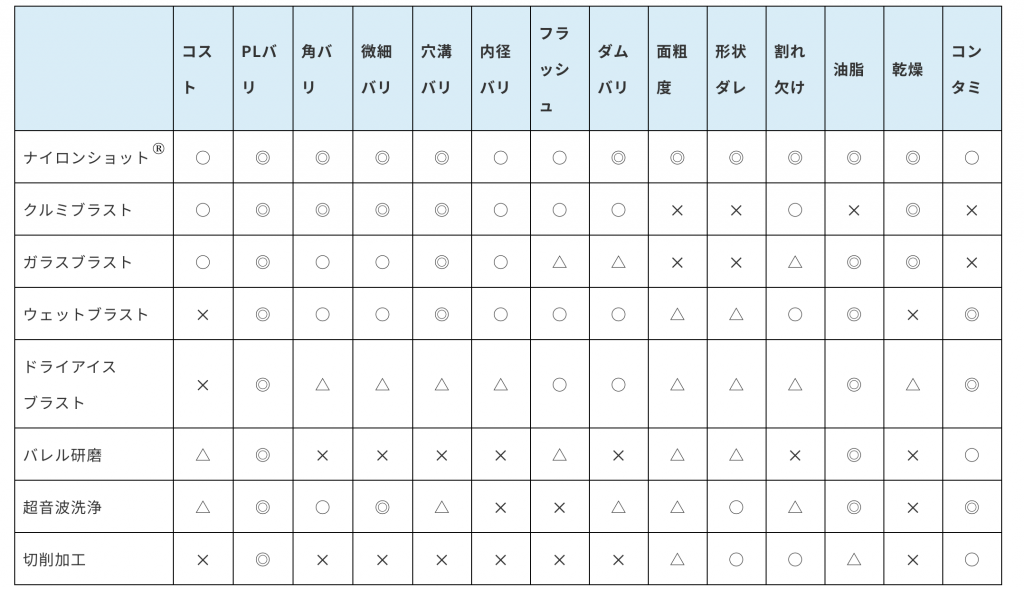

[従来のバリ取り方法とナイロンショット®の比較]

詳しくはこちら

樹脂成形にまつわるバリのお話

樹脂成形においては、金型の設計で回避したり、金型の日常メンテナンスでバリが出ないようにしたいところです。樹脂成形は型を使用する製造法である以上、金型の隙間からどうしても微細なバリが発生することは避けられません。特に機能性部品向けの成形材料であるエンプラやスーパーエンプラ樹脂は、厳しい成形条件が多く、

・高温・高圧・ガス発生・ガラスフィラー

などによる金型の磨耗が起きるのも、バリ発生の大きな原因です。射出成形時は成形材料からガスが発生します。ガス抜きをしないと成形不良に繋がるため、金型にガスベントを設けるなどの対策が必要です。しかしそれを行ったとしても、ガス発生を完全に抑えるのは困難を極めます。

バリ発生しやすい箇所

・ガスベント部分・金型分割面(パーティングラインPL)・エジェクタピン・スライド

デザインの複雑化や小型化、微細化から微小穴部などに発生しやすい傾向があります。

バリが発生しやすい主な成形材料

・フェノールやユリアなどの熱硬化性樹脂

・熱可塑性樹脂のPPS

・レニー

などがあげられます。

バリを抑えるために

バリを抑えるためには、高精度に作られた金型を製造し、頻繁なメンテナンス管理を行い精度を保つ必要があります。 しかし、それでも成形条件によって微細なバリが発生してしまいます。

現場作業でのバリ取りの実情

生産現場では、バリが脱落して異物となり、部品の組付け後に問題になるなどのトラブルもたくさん出てきます。また50μm程度の微細な部分や、Oリング組付け部位などは、より厳しい精度の品質が求められてきているため、機能上問題となる箇所のバリ残りは許されません。そのため後工程、客先へはそのままの状態では出荷できません。

成形工程後の出荷前検査においては、人海戦術を用いられることがほとんど。手作業でカッターなどを使ってバリ取りをしているのが現状です。微細なバリや肉眼では確認しにくい微細なバリの除去は困難を極めます。

バリ取り時の注意点

製品打痕、傷、割れ、欠けがなくバリも均一にとれるきれいな仕上がりが求められます。

ワーク表面を荒らしたくない、表面の光沢残したい、肌を荒らしたくない、梨地にしたくない、カドダレを防ぎたい、ワレ・カケしたくない、寸法変化させたくない、コンタミを防ぎたい、埃付着させたくない、バリ高さを4/100mm以下に抑えたい、打痕をつけたくない、1日の生産量を上げたい、1個あたりの処理時間を短くしたい、などなど、様々なバリ取りにまつわる課題が現場には生まれています。